Hoy resumiré el errático desarrollo de la cortadora láser...

La intención inicial era aprovechar la caja de una impresora y emplear el bastidor de deslizamiento del carro como eje X, pero una vez desmontada descubrí que apenas quedaba espacio para instalar la bandeja deslizante del eje Y

además de no sacar ningún motor útil para este proyecto pues no equipaba motores de pasos sino motores convencionales controlados por sensores que cuentan pasos en unos discos marcados a 150 lpi (lineas por pulgada)

así que (lo de guardar trastos en casa a veces tiene sus compensaciones) decidí desmontar la otra impresora vieja que aún guardaba

esta si tenía motores de pasos

y, además, también rescaté algunos ejes. Con estos ejes y los de la otra comencé el replanteo en la caja y llegué a la conclusión de que había que proceder a un vaciado intensivo de la caja para poder instalar la bandeja deslizante (eje Y) lo más baja posible

para ello era preciso cortar el frente y, para ganar rigidez, le añadí un refuerzo con una pletina de aluminio que me sobró de no sé qué invento...

. Para los ejes de delizamiento me encontré con tres barras de 10mm, dos de 6mm y una de 11mm (esta última no la puedo usar al no ser una medida estandar de rodamientos lineales). Son necesarias cuatro barras (dos por eje) así que decidí utilizar las de 10 y las de 6. Para las de 6 no tenía rodamientos así que decidí hacer unos de latón con un trozo de tubo de latón (proveniente de una descarga de cisterna) y con unos soportes hechos con la impresora 3D

de todos modos, tras una serie de pruebas, descubrí que son muy sensibles al polvo...

Tras todo esto, y ya puesto a medir la superficie de trabajo, descubrí con pesar que la superficie de trabajo se quedaba en unos escasos 24*12cm para un trasto de 40*30.. y aún me quedaba por solucionar la fuente de alimentación... así que mirando para el montículo de cadáveres que tenía en un rincón del estudio reparé en la caja de la CPU desguazada hace unos días y, metro en mano, resultó tener unas meditas ideales para albergar la grabadora y, al mismo tiempo, poder soportar sobre ella la impresora 3D (con el consiguiente ahorro de espacio, y evitando así escuchar una vez más aquello de: "otro trasto más!?!?". Ya sabeis...).

Así que comenzamos por sacar los subchasis de soporte de unidades de disco (muy fácil, solo aflojar tornillos) y fuente de alimentación (remachado, con remaches de aluminio, hay que eliminar las cabezas de los remaches con el taladro y una broca de metal, por fin un poco de trabajo "fino")

del mismo modo eliminamos el soporte de los frontales de las tarjetas PCI

. Con el cambio de caja, para mejor aprovechamiento de la superficie de trabajo, decidí cambiar el esquema mecánico y hacer que el eje X(sobre el que se desplaza el láser) se desplace a su ver sobre el eje Y. Esto plantea de nuevo el problema de las barras de los ejes agravado porque los de 6 mm se quedan MUY cortos, recordé que tenía varilla de cero que había comprado para hacer unos soportes para las alforjas de la moto y me dirigí a ellas calibre en mano. Sorpresa!! son de 6 mm. eso si no es varilla calibrada y están barnizadas. Así que tocaba ajustarlas un poco mientras llegaban los rodamientos de deslizamiento lineal (de bolas) que me vi obligado a comprar. Un poco de lana de acero, paciencia y un pulido rápido con la Dremel y pasta de pulir...

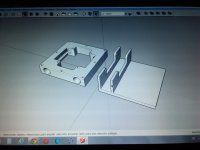

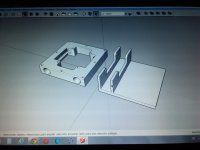

(la de la izquierda sin tratamiento de belleza) no quedaron como barras calibradas pero bien valen. Después tocó un rato de romperse la cabeza pergeñando el sistema y sus piezas, papel y lápiz primero y ordenador después, finalmente salió esto para los patines que deslizan sobre el eje Y

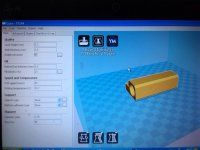

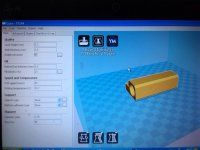

y de ahí al programa de loncheado

y tras unas horas de espera salió el primer modelo

tras la impresión realicé algunos pequeños ajustes y salieron las piezas definitivas

estas si encajan a la perfección con los rodamientos

Por supuesto las varillas hubo que cortarlas...

.

En tiempos, con menos medios, había instalado en la caja de la CPU un ventilador extra empleando para recortar la chapa el método de realizar taladros en todo el perímetro así que tuve que recortar esa zona (más peligrosa que la boca de un escualo)

y al cambiar de posición la fuente de alimentación fue necesario recortar ligeramente la caja así como perforar los orificio de dos de los tornillos de fijación

. Fue necesario también enderezar algunas patillas de chapa de la caja

Y los ejes, de momento, quedan así

Ya tengo el diseño preliminar del "carro" del eje X

tiempo de baño 30 minutos (me despisté un poco...

tiempo de baño 30 minutos (me despisté un poco... ) este fué el resultado

) este fué el resultado  se ha comido el dibujo... he observado que la el proceso es más acentuado en los bordes del enmascarado con la cinta adhesiva, no sé porqué.

se ha comido el dibujo... he observado que la el proceso es más acentuado en los bordes del enmascarado con la cinta adhesiva, no sé porqué. .

.

no debemos olvidar que la impresión ha de realizarse invertida (en "espejo")

no debemos olvidar que la impresión ha de realizarse invertida (en "espejo") ,enchufamos la plancha CON EL VAPOR ANULADO (si, ya se, estoy gritando... por si los despistes...)

,enchufamos la plancha CON EL VAPOR ANULADO (si, ya se, estoy gritando... por si los despistes...)  ponemos nuestra pieza de metal y el material de transferencia sobre una pieza de madera o cualquier otro material mal transmisor del calor y que resista el que genera la plancha, y cubrimos el conjunto con otra hoja de papel

ponemos nuestra pieza de metal y el material de transferencia sobre una pieza de madera o cualquier otro material mal transmisor del calor y que resista el que genera la plancha, y cubrimos el conjunto con otra hoja de papel  con la plancha bien caliente aplicamos presión SIN MOVER LA PLANCHA pues esto ocasionaría una "impresión" borrosa en la tranferencia

con la plancha bien caliente aplicamos presión SIN MOVER LA PLANCHA pues esto ocasionaría una "impresión" borrosa en la tranferencia  le damos caña unos minutos, retiramos la plancha y el papel protector

le damos caña unos minutos, retiramos la plancha y el papel protector  con mucho cuidado y unas pinzas metemos la pieza en un recipiente con agua fria y lo dejamos unos diez minutos, con la doble finalidad de enfriarla y de ablandar el papel para facilitar su remoción. Transcurrido ese tiempo sacamos la pieza y procedemos a retirar el papel con unas pinzas y mucho cariño

con mucho cuidado y unas pinzas metemos la pieza en un recipiente con agua fria y lo dejamos unos diez minutos, con la doble finalidad de enfriarla y de ablandar el papel para facilitar su remoción. Transcurrido ese tiempo sacamos la pieza y procedemos a retirar el papel con unas pinzas y mucho cariño  si empleáis papel normal veréis que quedan restos de fibras de papel

si empleáis papel normal veréis que quedan restos de fibras de papel  los retiramos con un cepillo de dientes y terminamos con un trozo de papel de cocina y un poco de isopropílico

los retiramos con un cepillo de dientes y terminamos con un trozo de papel de cocina y un poco de isopropílico

, le cortaremos la clavija, y lo conectaremos como más nos guste a nuestras baritas de cobre (que pasan a ser ánodo+ y cátodo-) en el ánodo debe estar la pieza a grabar, obviamente el metal debe estar en contacto directo con el ánodo. Seguidamente en un recipiente plástico o de vidrio (el dosificador del detergente de la lavadora está bien) echamos agua caliente suficiente para cubrir bien nuestra pieza (del grifo, caliente para que la sal se disuelva mejor) y vertemos un poco de sal (la cantidad no es importante, pero si que esté bien disuelta, con una cucharilla de desayuno rasa va más que sobrado)

, le cortaremos la clavija, y lo conectaremos como más nos guste a nuestras baritas de cobre (que pasan a ser ánodo+ y cátodo-) en el ánodo debe estar la pieza a grabar, obviamente el metal debe estar en contacto directo con el ánodo. Seguidamente en un recipiente plástico o de vidrio (el dosificador del detergente de la lavadora está bien) echamos agua caliente suficiente para cubrir bien nuestra pieza (del grifo, caliente para que la sal se disuelva mejor) y vertemos un poco de sal (la cantidad no es importante, pero si que esté bien disuelta, con una cucharilla de desayuno rasa va más que sobrado)  y ya solo queda enchufar y meter ánodo y cátodo en la solución salina

y ya solo queda enchufar y meter ánodo y cátodo en la solución salina  yo hice una rejilla para el cátodo así no me tengo que preocupar de la situación de la pieza respecto a este. Una vez introduzcáis el ánodo observareis que empieza a producirse un burbujeo originado en el cátodo, es normal

yo hice una rejilla para el cátodo así no me tengo que preocupar de la situación de la pieza respecto a este. Una vez introduzcáis el ánodo observareis que empieza a producirse un burbujeo originado en el cátodo, es normal  también se va creando una capa negruzca en la superficie de metal expuesta y una capa de "nata" ocre sobre la superficie de la solución salina que, a su vez se vuelve turbia. Y ya solo es cuestión de calcular bien el tiempo...

también se va creando una capa negruzca en la superficie de metal expuesta y una capa de "nata" ocre sobre la superficie de la solución salina que, a su vez se vuelve turbia. Y ya solo es cuestión de calcular bien el tiempo... y frotando suavemente con una lija fina dejaremos a la vista el relieve sobre el fondo negro

y frotando suavemente con una lija fina dejaremos a la vista el relieve sobre el fondo negro

en este caso me pasé de tiempo, en este otro quedó mejor

en este caso me pasé de tiempo, en este otro quedó mejor

además de no sacar ningún motor útil para este proyecto pues no equipaba motores de pasos sino motores convencionales controlados por sensores que cuentan pasos en unos discos marcados a 150 lpi (lineas por pulgada)

además de no sacar ningún motor útil para este proyecto pues no equipaba motores de pasos sino motores convencionales controlados por sensores que cuentan pasos en unos discos marcados a 150 lpi (lineas por pulgada)

esta si tenía motores de pasos

esta si tenía motores de pasos  y, además, también rescaté algunos ejes. Con estos ejes y los de la otra comencé el replanteo en la caja y llegué a la conclusión de que había que proceder a un vaciado intensivo de la caja para poder instalar la bandeja deslizante (eje Y) lo más baja posible

y, además, también rescaté algunos ejes. Con estos ejes y los de la otra comencé el replanteo en la caja y llegué a la conclusión de que había que proceder a un vaciado intensivo de la caja para poder instalar la bandeja deslizante (eje Y) lo más baja posible  para ello era preciso cortar el frente y, para ganar rigidez, le añadí un refuerzo con una pletina de aluminio que me sobró de no sé qué invento...

para ello era preciso cortar el frente y, para ganar rigidez, le añadí un refuerzo con una pletina de aluminio que me sobró de no sé qué invento...

. Para los ejes de delizamiento me encontré con tres barras de 10mm, dos de 6mm y una de 11mm (esta última no la puedo usar al no ser una medida estandar de rodamientos lineales). Son necesarias cuatro barras (dos por eje) así que decidí utilizar las de 10 y las de 6. Para las de 6 no tenía rodamientos así que decidí hacer unos de latón con un trozo de tubo de latón (proveniente de una descarga de cisterna) y con unos soportes hechos con la impresora 3D

. Para los ejes de delizamiento me encontré con tres barras de 10mm, dos de 6mm y una de 11mm (esta última no la puedo usar al no ser una medida estandar de rodamientos lineales). Son necesarias cuatro barras (dos por eje) así que decidí utilizar las de 10 y las de 6. Para las de 6 no tenía rodamientos así que decidí hacer unos de latón con un trozo de tubo de latón (proveniente de una descarga de cisterna) y con unos soportes hechos con la impresora 3D  de todos modos, tras una serie de pruebas, descubrí que son muy sensibles al polvo...

de todos modos, tras una serie de pruebas, descubrí que son muy sensibles al polvo...

del mismo modo eliminamos el soporte de los frontales de las tarjetas PCI

del mismo modo eliminamos el soporte de los frontales de las tarjetas PCI

. Con el cambio de caja, para mejor aprovechamiento de la superficie de trabajo, decidí cambiar el esquema mecánico y hacer que el eje X(sobre el que se desplaza el láser) se desplace a su ver sobre el eje Y. Esto plantea de nuevo el problema de las barras de los ejes agravado porque los de 6 mm se quedan MUY cortos, recordé que tenía varilla de cero que había comprado para hacer unos soportes para las alforjas de la moto y me dirigí a ellas calibre en mano. Sorpresa!! son de 6 mm. eso si no es varilla calibrada y están barnizadas. Así que tocaba ajustarlas un poco mientras llegaban los rodamientos de deslizamiento lineal (de bolas) que me vi obligado a comprar. Un poco de lana de acero, paciencia y un pulido rápido con la Dremel y pasta de pulir...

. Con el cambio de caja, para mejor aprovechamiento de la superficie de trabajo, decidí cambiar el esquema mecánico y hacer que el eje X(sobre el que se desplaza el láser) se desplace a su ver sobre el eje Y. Esto plantea de nuevo el problema de las barras de los ejes agravado porque los de 6 mm se quedan MUY cortos, recordé que tenía varilla de cero que había comprado para hacer unos soportes para las alforjas de la moto y me dirigí a ellas calibre en mano. Sorpresa!! son de 6 mm. eso si no es varilla calibrada y están barnizadas. Así que tocaba ajustarlas un poco mientras llegaban los rodamientos de deslizamiento lineal (de bolas) que me vi obligado a comprar. Un poco de lana de acero, paciencia y un pulido rápido con la Dremel y pasta de pulir...  (la de la izquierda sin tratamiento de belleza) no quedaron como barras calibradas pero bien valen. Después tocó un rato de romperse la cabeza pergeñando el sistema y sus piezas, papel y lápiz primero y ordenador después, finalmente salió esto para los patines que deslizan sobre el eje Y

(la de la izquierda sin tratamiento de belleza) no quedaron como barras calibradas pero bien valen. Después tocó un rato de romperse la cabeza pergeñando el sistema y sus piezas, papel y lápiz primero y ordenador después, finalmente salió esto para los patines que deslizan sobre el eje Y  y de ahí al programa de loncheado

y de ahí al programa de loncheado  y tras unas horas de espera salió el primer modelo

y tras unas horas de espera salió el primer modelo  tras la impresión realicé algunos pequeños ajustes y salieron las piezas definitivas

tras la impresión realicé algunos pequeños ajustes y salieron las piezas definitivas  estas si encajan a la perfección con los rodamientos

estas si encajan a la perfección con los rodamientos

.

.

y al cambiar de posición la fuente de alimentación fue necesario recortar ligeramente la caja así como perforar los orificio de dos de los tornillos de fijación

y al cambiar de posición la fuente de alimentación fue necesario recortar ligeramente la caja así como perforar los orificio de dos de los tornillos de fijación

. Fue necesario también enderezar algunas patillas de chapa de la caja

. Fue necesario también enderezar algunas patillas de chapa de la caja

:

: