rgil

Milpostista

Sin verificar

Este hilo es continuación de Reparar Omega con materiales extraños. Segunda parte

Este reloj, además de todo lo comentado anteriormente, le faltaba una de las pies que sujetan el cuadrante al movimiento.

Como anécdota curiosa, el cuadrante presenta una decoloración a las 11:30, coincidiendo con la zona donde estaba el pie que había sido arrancado.

Imagino que este cambio de color en el cuadrante se produjo por la deformación que sufrió el metal al ser arrancado el pie

Se pueden hacer muchos tipos distintos de reparación, pero en esto, conviene echar unas cuentas para saber cuando hasta donde la reparación elegida será duradera.

La reparación mas sencilla que podemos hacer, es pegar con un buen adhesivo una varilla al cuadrante.

Dado que la superficie de unión de la varilla es muy pequeña, unos 0,33 mm2 en este caso, incluso usando un adhesivo excepcionalmente bueno (3,5 Kp/mm2) la unión resultará demasiado débil. En nuestro caso, la fuerza que podríamos conseguir es de alrededor de 1,3 Kilopondios, mas o menos 1,3 kilogramos peso.

Lo que he decidido hacer es soldar la varilla a una chapa de latón de unos 4 mm2 de superficie. La chapa es muy fina: 0,1 mm de espesor, para que roce con otras piezas del reloj.

La soldadura empleada es de Cobre/fosfato/plata, llamada también soldadura fuerte. (65 Kp/ mm2 de resistencia y temperatura de soldadura de 820 º C), es casi unas 20 veces mas resistente que el adhesivo.

Después, la chapa de latón se pega al cuadrante con ese adhesivo tan bueno y los 4 mm2 de superficie mas la soldadura fuerte, nos dan una resistencia de unos 13 Kilopondios, es decir, unos 13 Kilogramos peso, unas 10 veces mas resistente que antes.

También podríamos soldar la varilla al cuadrante con soldadura de estaño/plata (5 Kp/ mm2 de resistencia y temperatura de soldadura de 250 º C) pero la resistencia conseguida seguiría siendo demasiado pequeña y la temperatura lo bastante alta como para estropear la pintura del cuadrante.

La resistencia de las soldaduras esta extraída de:

La resistencia del adhesivo esta extraída de la propaganda del adhesivo.

La reparación buena de verdad, consistiría en soldar la varilla directamente al cuadrante, con soldadura autógena.

Para que el calor de la soldadura no estropee la pintura del cuadrante, hay un truco. Se trata de una maquinita que hace una soldadura autógena, mediante una descarga de muy alta tensión, pero muy localizada, así consigue fundir el metal de la pata, sin alterar la pintura que está al otro lado del cuadrante.

Pasamos ya a ver la reparación, propiamente dicha.

Habitualmente, un alambre de cobre de 1 mm de diámetro (alma de un cable domestico de antena de televisión, coaxial), da la medida perfecta para pata de cuadrante, pero en el caso de este Omega, la pata es mucho mas delgada, de 0,65 mm de diámetro, así que hay que lijar el cobre hasta reducir su diámetro.

Estos son mis materiales de partida. La chapa de latón de 01, mm de grosor y la varilla de cobre, con uno de sus extremos ya rebajado a 0,65 mm

Después de soldar el cobre a la chapa de latón con soldadura fuerte.

La soldadura que da muy sucia, al menos la que yo consigo hacer

Así que después, con lima, hay que limpiar un poco los restos de fundente y del metal de aporte.

Se recorta y lima la chapa de latón de un tamaño tal, que no interfiera con otras partes del reloj que tendrá cerca, básicamente el disco del calendario. Por esto ha quedado con este aspecto alargado.

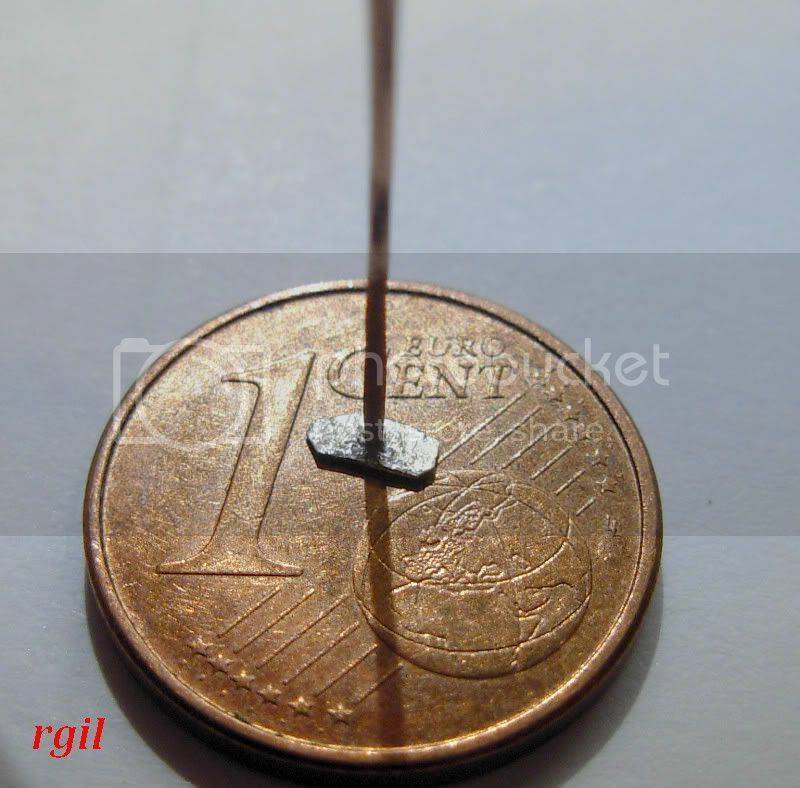

Para hacernos una idea de los tamaños.

Marcamos de manera bien visible el lugar donde deberá colocarse la pata nueva.

Y se pega.

El adhesivo empleado es de tipo epoxi, una cierta marca que en su día fue inscrita en el libro Guines de los récord, como el adhesivo mas fuerte del mundo.

Una imagen peculiar. Un cuadrante con una pata muy, pero que muy larga.

Como se puede ver, el cuadrante tampoco es que estuviese perfecto, pero vamos, aun se puede aprovechar durante algunos añitos mas.

Después de limpiar todo el cuadrante, está mucho mas bonito.

Tras un primer corte, aproximado, montamos el cuadrante para marcar la longitud que debe tener.

Aun le sobra un poquito.

Ahora ya está bien recortado. En realidad esta limado, por eso la superficie es tan plana.

Una buena aproximación, para ver bien como ha quedado.

El orificio para el pie esta junto al numero 3.

Afortunadamente, en dirección paralela al disco de los días, hay suficiente espacio para que el pie no interfiera con nada. Solo sobresaliendo en dirección al centro del reloj habría interferido con el disco de los días, pero sabiendo esto, hemos recortado la chapa de latón muy pequeña en este sentido.

Con el cuadrante ya sujeto, vemos que en realidad queda bastante espacio libre entre este y la platina.

El reloj ya está totalmente reparado.

Este movimiento se monta en una caja mono-bloque perfectamente estanca. Por tanto, hay que pasar la prueba del hermetismo.

Esto lo veremos en el próximo y ultima capitulo.

Continuará...

Este reloj, además de todo lo comentado anteriormente, le faltaba una de las pies que sujetan el cuadrante al movimiento.

Como anécdota curiosa, el cuadrante presenta una decoloración a las 11:30, coincidiendo con la zona donde estaba el pie que había sido arrancado.

Imagino que este cambio de color en el cuadrante se produjo por la deformación que sufrió el metal al ser arrancado el pie

Se pueden hacer muchos tipos distintos de reparación, pero en esto, conviene echar unas cuentas para saber cuando hasta donde la reparación elegida será duradera.

La reparación mas sencilla que podemos hacer, es pegar con un buen adhesivo una varilla al cuadrante.

Dado que la superficie de unión de la varilla es muy pequeña, unos 0,33 mm2 en este caso, incluso usando un adhesivo excepcionalmente bueno (3,5 Kp/mm2) la unión resultará demasiado débil. En nuestro caso, la fuerza que podríamos conseguir es de alrededor de 1,3 Kilopondios, mas o menos 1,3 kilogramos peso.

Lo que he decidido hacer es soldar la varilla a una chapa de latón de unos 4 mm2 de superficie. La chapa es muy fina: 0,1 mm de espesor, para que roce con otras piezas del reloj.

La soldadura empleada es de Cobre/fosfato/plata, llamada también soldadura fuerte. (65 Kp/ mm2 de resistencia y temperatura de soldadura de 820 º C), es casi unas 20 veces mas resistente que el adhesivo.

Después, la chapa de latón se pega al cuadrante con ese adhesivo tan bueno y los 4 mm2 de superficie mas la soldadura fuerte, nos dan una resistencia de unos 13 Kilopondios, es decir, unos 13 Kilogramos peso, unas 10 veces mas resistente que antes.

También podríamos soldar la varilla al cuadrante con soldadura de estaño/plata (5 Kp/ mm2 de resistencia y temperatura de soldadura de 250 º C) pero la resistencia conseguida seguiría siendo demasiado pequeña y la temperatura lo bastante alta como para estropear la pintura del cuadrante.

La resistencia de las soldaduras esta extraída de:

La resistencia del adhesivo esta extraída de la propaganda del adhesivo.

La reparación buena de verdad, consistiría en soldar la varilla directamente al cuadrante, con soldadura autógena.

Para que el calor de la soldadura no estropee la pintura del cuadrante, hay un truco. Se trata de una maquinita que hace una soldadura autógena, mediante una descarga de muy alta tensión, pero muy localizada, así consigue fundir el metal de la pata, sin alterar la pintura que está al otro lado del cuadrante.

Pasamos ya a ver la reparación, propiamente dicha.

Habitualmente, un alambre de cobre de 1 mm de diámetro (alma de un cable domestico de antena de televisión, coaxial), da la medida perfecta para pata de cuadrante, pero en el caso de este Omega, la pata es mucho mas delgada, de 0,65 mm de diámetro, así que hay que lijar el cobre hasta reducir su diámetro.

Estos son mis materiales de partida. La chapa de latón de 01, mm de grosor y la varilla de cobre, con uno de sus extremos ya rebajado a 0,65 mm

Después de soldar el cobre a la chapa de latón con soldadura fuerte.

La soldadura que da muy sucia, al menos la que yo consigo hacer

Así que después, con lima, hay que limpiar un poco los restos de fundente y del metal de aporte.

Se recorta y lima la chapa de latón de un tamaño tal, que no interfiera con otras partes del reloj que tendrá cerca, básicamente el disco del calendario. Por esto ha quedado con este aspecto alargado.

Para hacernos una idea de los tamaños.

Marcamos de manera bien visible el lugar donde deberá colocarse la pata nueva.

Y se pega.

El adhesivo empleado es de tipo epoxi, una cierta marca que en su día fue inscrita en el libro Guines de los récord, como el adhesivo mas fuerte del mundo.

Una imagen peculiar. Un cuadrante con una pata muy, pero que muy larga.

Como se puede ver, el cuadrante tampoco es que estuviese perfecto, pero vamos, aun se puede aprovechar durante algunos añitos mas.

Después de limpiar todo el cuadrante, está mucho mas bonito.

Tras un primer corte, aproximado, montamos el cuadrante para marcar la longitud que debe tener.

Aun le sobra un poquito.

Ahora ya está bien recortado. En realidad esta limado, por eso la superficie es tan plana.

Una buena aproximación, para ver bien como ha quedado.

El orificio para el pie esta junto al numero 3.

Afortunadamente, en dirección paralela al disco de los días, hay suficiente espacio para que el pie no interfiera con nada. Solo sobresaliendo en dirección al centro del reloj habría interferido con el disco de los días, pero sabiendo esto, hemos recortado la chapa de latón muy pequeña en este sentido.

Con el cuadrante ya sujeto, vemos que en realidad queda bastante espacio libre entre este y la platina.

El reloj ya está totalmente reparado.

Este movimiento se monta en una caja mono-bloque perfectamente estanca. Por tanto, hay que pasar la prueba del hermetismo.

Esto lo veremos en el próximo y ultima capitulo.

Continuará...

por poco dinero.

por poco dinero.