rgil

Milpostista

Sin verificar

Este es un hilo que hice en junio de 2007. Por aquel entonces tenia muy poca experiencia en estas lides, pero mientras aprendía, pasaba buenísimos momentos.

El hilo había perdido las imágenes, por lo que estaba mas que cojo. Algunos compañeros pidieron que se repusieran, y eso es lo que he hecho.

No he querido cambiar nada en el hilo, me he limitado a reponer las fotografías.

Como anécdota, deciros que el proceso que muestra el hilo, es en realidad, la segunda tija que fabriqué. En la primera, dejé el tallado de la rosca para lo ultimo y como la tija ya tenia secciones muy delgadas, en ese paso, se partió en dos.

Tuve que repetir todo el proceso, pero haciendo primero la rosca.

Cometí otro fallo, por ignorancia. Debería haber hecho la rosca sin sacar el vástago del mandril. De esta manera, todo habría quedado bien concéntrico, pero... fue precisamente en esta ocasión, cuando aprendí esta lección.

Sin mas, espero que os guste.

El reloj acreedor a esta reparación, estaba hecho unos zorrillos.

Este es, tal como estaba, recién comprado.

A este reloj le faltaba la tija. El problema es que no hay ningún punzón que identifique al fabricante, por tanto, no se como encontrarla.

Una opción que parece interesante es fabricarla. Al fin y al cabo, el ajuste de una tija dentro del reloj, no es de los mas complejos.

Aun sin tener el modelo de tija, tomando medidas en el movimiento, se puede reconstruir las dimensiones que esta debe tener.

La materia prima será un clavo, mas que nada porque tenia unos cuantos a mano (resto de un bricolaje casero)

El trabajo principal será de torno, como carezco de el (espero que no por mucho tiempo), preparo un mini-taladro, sujeto en con una bancada a la mesa de trabajo. Esta maquina, para tornear piezas sencillas, ha demostrado ya su utilidad.

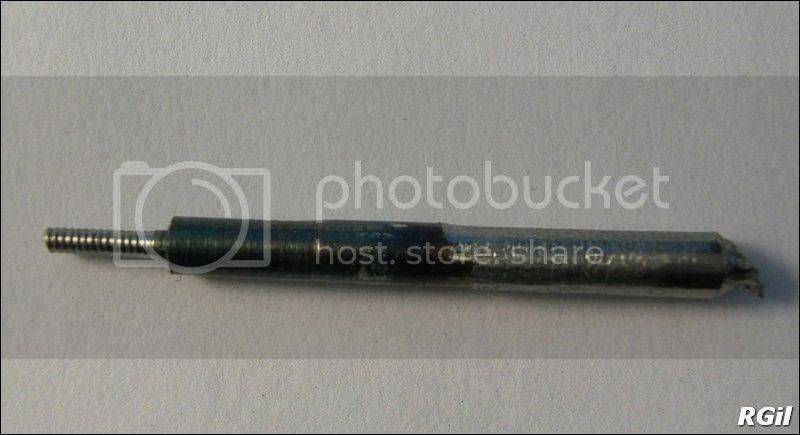

Para comenzar, en el torno, se rebaja el extremo de la varilla, donde ira la rosca que sujeta a la corona. Esta varilla debe ser de 0.84 mm de diámetro. La longitud, muy pequeña. En la misma operación, se da una pasada para eliminar las irregularidades en el resto de la varilla.

Para hacer esta rosca se usa una herramienta llamada “terraja”.

Esta herramienta tiene una serie de orificios, de diámetros crecientes, que en su interior tienen hecha una rosca.

Para fabricar la nuestra, con el vástago del tamaño adecuado, se introduce en el orificio que corresponda a su diámetro, mientras se va girando. La rosca del interior del orificio de la terraja va tallando una rosca en el vástago.

Una herramienta muy similar se usa para fabricar tornillos o varilla roscada en mecánica general. La única diferencia que existe, aparte del tamaño, es que en las terrajas grandes, que son individuales, una terraja para cada diámetro, trabajan cortando el metal, para fabricar la rosca, mientras que en las de relojería, no lo cortan sino que lo deforman.

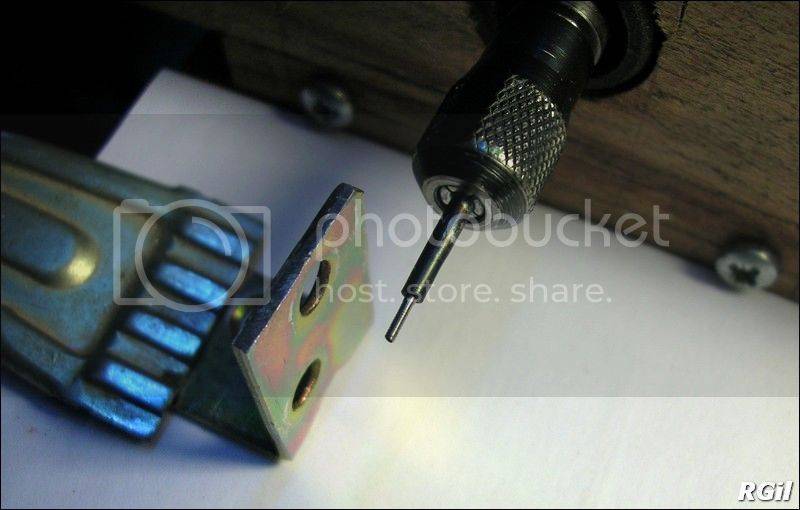

Como no tengo terraja, hay que bricolar una.

Antiguamente era usual que cada relojero fabricase su propia terraja. En una chapa de acero, se taladraban los orificios y después se hacia la rosca dentro de ellos, usando para esto un tornillo, ya hecho, que debía ser de buen acero.

Para hacer la rosca de la terraja, puedo usar alguno de los varios trocitos de varilla roscada que guardo, precisamente de las tijas que he ido comprando y poniendo en anteriores reparaciones.

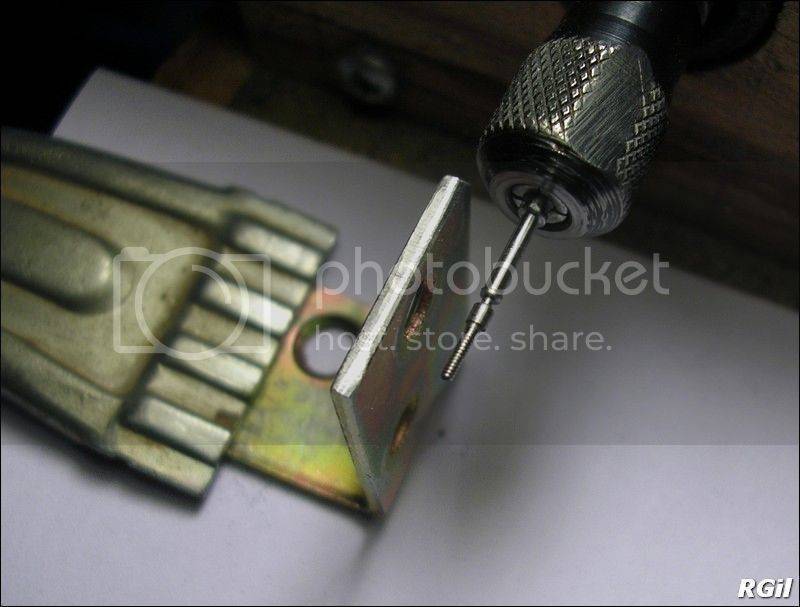

He hecho varios orificios por si necesito repetir la operación del paso de la varilla, para tallar mejor la rosca.

La varilla roscada es muy fina, 0,84 mm de diámetro y debemos hacer bastante fuerza con ella, aun estando bien aceitada, para facilitar el movimiento. Por este motivo, conviene hacerle unas facetas en un extremo, para que al sujetarla con el mandril, no pueda resbalar.

Al final, después del trabajo de pasar varias veces por la chapa, se acabaron rompiendo estas facetas, ya cerca de terminar, así que se terminó sujetándola con unos alicates.

Algo muy importante es recocer el acero antes de intentar tallar la rosca. Esta opresión facilita enormemente el trabajo. Cuando ya esté hecha la rosca, templando la pieza, le daremos la dureza necesaria para que pueda deformar el otro metal.

Antes de empezar, hay que templar la chapa, para darle dureza. También hay que recocer la varilla, y esto es particularmente importante, para ablandarla y facilitar que pueda deformarse.

Después de pasar por el orificio, ya se puede ver de forma incipiente, poco marcada, la que será la rosca de nuestra tija.

Tras pasarla varias veces, usando además otro orificio distinto, nuestra varilla queda con su rosca mejor tallada.

[/URL]

[/URL]

Puede que la rosca no sea tan perfecta como estamos acostumbrados a ver en las tijas comerciales, pero sin duda será suficiente para sujetar la corona correctamente.

Hemos hecho primero la rosca porque, para tallarla en la varilla, hay que hacer bastante fuerza. Si hubiésemos hecho primero los entalles que tiene una tija, al hacer la fuerza para tallar la rosca, fácilmente se rompería por su parte mas fina.

Ya esta terminado el trabajo de la terraja

Es momento de pasar al torno, también improvisado.

La pieza debe sujetarse forzosamente con la rosca hacia fuera.

El trozo que quedará entre la rosca y la ranura para el tirete es muy corto, insuficiente para sujetar la pieza con solidez.

Esto no es banal, si pudiese sujetarse al revés, se podría ir probando la pieza en el propio reloj o en los piñones, para estar seguros de que son correctas sus medidas.

Lo primero que hacemos es rectificar toda la varilla al que será el diámetro de esta en su parte mas gruesa, en este caso 1,40 mm. Intentamos que quede lo mas uniforme que podemos. Con los diversos rebajes que hagamos, el diámetro ira disminuyendo cada vez mas en algunas partes.

Esto tiene su importancia. Por este motivo debemos empezar a tallar por la parte mas alejada del amarre al taladro, ya que conforme el trabajo avance, la resistencia de la varilla será menor cada vez, impidiendo hacer retoques en las partes ya realizadas.

Por tanto, tallamos primero la ranura para el tirete. Después la zona donde irán los piñones deslizante y de canto, es de 0,95 mm de diámetro. Ya se va viendo la forma de la tija.

El siguiente trabajo es limar la zona del piñón deslizante para darle sección cuadrada. En este caso, las caras deben tener 0,70 mm de lado.

En el torno, esta operación se hace con un accesorio especial, El rodillo de limar. Es un rodillo que se coloca en el amarre para el apoyo de los buriles. Sobre él se apoya la lima, manteniéndola así paralela a la varilla. De esta forma, evitamos que inadvertidamente la forma del limado sea de cuña.

Alguien con mucha habilidad al limar, podría prescindir de esta pieza, pero como no es este mi caso, he preferido improvisar una pieza sustituta, realizada en madera. Ya de paso, un cierto montaje, evita que la lima se “coma” también la zona para el piñón de canto. Esta es una precaución que le da a la tija muy buen aspecto.

En esta foto podemos ver el montaje. Puede verse también como el clavo que hace las veces de “rodillo” tiene marcas de la lima, ya que giraba muy mal.

También hay que sujetar la pinza del taladro, mientras se lima, y darle una rotación de 90 grados cada vez, para que las facetas queden perfectamente a escuadra. De no ser así, el piñón deslizante no llegaría a deslizar, se atascaría.

Como curiosidad puede verse como la rosca ha quedado completamente descentrada en la varilla. Esto se debe a que cada vez que sacamos la pieza de la pinza del taladro, como cuando hicimos la rosca, al volver a ponerla otra vez en la pinza, siempre queda en distinta posición, muy poco, pero distinta.

No habría ocurrido esto si hubiésemos hecho la rosca sin sacar la varilla del taladro.

En este caso, alguien con mucho tacto notaria que al girar la corona, el movimiento no es perfectamente circular, sino que también se desplaza lateralmente. Claro que si no se lo decimos, es difícil que lo llegue a notar.

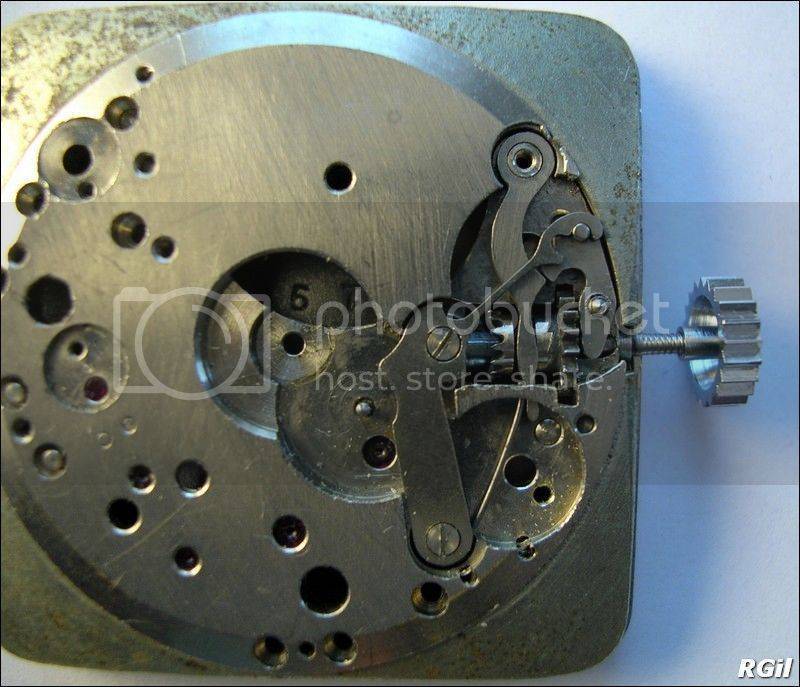

La ultima parte que queda por hacer es el extremo mas fino de la tija que entrara, debajo del rochete de coronan, entre la platina u el puente del barrilete. En este caso el diámetro es de 0,60 mm, es un tamaño muy muy parecido al cuadradillo. Hacemos ya un cuello para desprender la nueva tija de la pinza del taladro.

La primera prueba es muy satisfactoria. El tamaño ha quedado casi perfecto. El tirete engrana bien, y tiene la movilidad suficiente para ir a sus dos posiciones. En la mas interna, el cuadradillo de la tija llega casi hasta el final del hueco para los piñones.

La otra prueba es el ajuste de los piñones.

El piñón de canto entra demasiado suelto, baila un poco, algunas centésimas de milímetro. Esta parte se torneó a 0.95 mm, tal vez hubiese sido mejor hacerla a 1 mm y después corregirlo con lija. En todo caso, este desfase es muy pequeño y no me va a quitar la alegría de ver la pieza terminada.

El piñón deslizante no entra. Medidos con el calibre el grosor del cuadradillo, en un sentido da 0,72 mm y en el otro 0,74 mm (al hacerlas se buscaba 0,70mm)

Montada la tija en un pequeño mandril, con lija de agua grano P240, rectifico el lado del que es mas grueso. Al final cuando quedan los dos a 0,72 mm ya entra en la tija, primero hasta la mitad del recorrido, después del todo y con suavidad. Con esta operación, además, se gana en lisura en esta zona, que tenia muchas rayas producidas por el limado.

En este lijado intento trabajar con una gran suavidad. Al fin y al cabo, la superficie a lijar es ínfima. Además, cuando veo el cuello que tiene la tija, para el tirete, imagino la cara que se me quedaría si llego a romperla. También limo un poco la punta de la tija, que había quedado muy sucia al romper el metal.

Otra imagen con los dos piñones en la tija.

Para finalizar, con rojo de pulir, froto un poco en esta parte que el mandril deja al aire. Hubiese quedado precioso con un acabado a espejo, y además mas resistente al oxido, pero, o bien por estar demasiado cansado o por ser un poco “dejado” de momento se ha quedado así, tal como se ve.

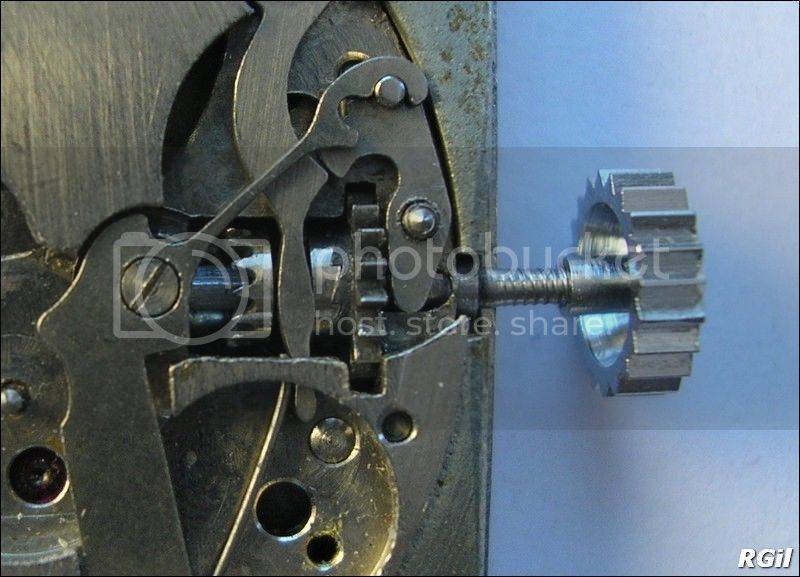

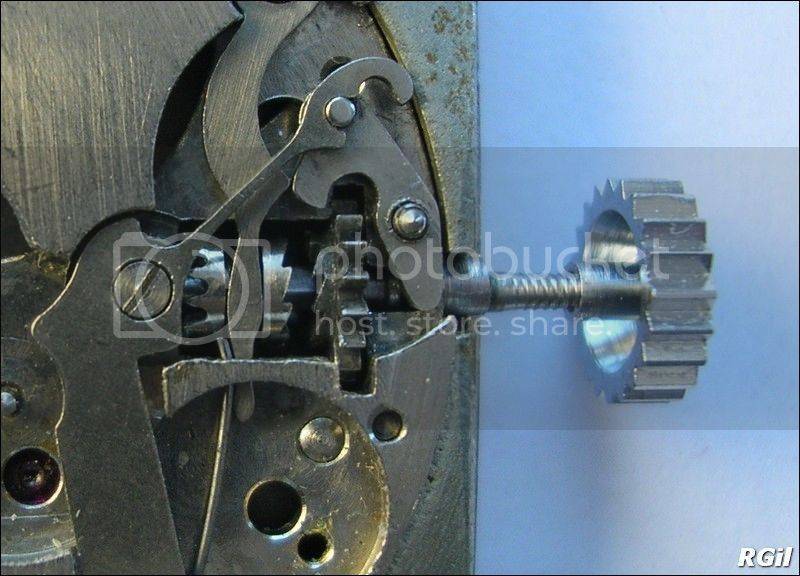

Las ultimas imágenes, puesta, con todo el sistema remontuar, en las dos posiciones que tiene, con una corona que tenia suelta por ahí.

No hay fotos del reloj montado porque esta era solo una de las varias averías que tiene.

Dejo sin cortar la rosca que sobra de la tija. Es posible que se presente un problema debido a que las primeras vueltas de rosca, no están bien marcadas, y, por la forma de la carrura, la corona debe quedar muy próxima a esta zona.

En próximos días continuare con las otras averías: Una espiral que esta deformada de una manera muy extraña y la rotura del tornillo del árbol del barrilete, también por un motivo que resulta muy chocante.

Como siempre, espero que os haya entretenido.

Un saludo.

El hilo había perdido las imágenes, por lo que estaba mas que cojo. Algunos compañeros pidieron que se repusieran, y eso es lo que he hecho.

No he querido cambiar nada en el hilo, me he limitado a reponer las fotografías.

Como anécdota, deciros que el proceso que muestra el hilo, es en realidad, la segunda tija que fabriqué. En la primera, dejé el tallado de la rosca para lo ultimo y como la tija ya tenia secciones muy delgadas, en ese paso, se partió en dos.

Tuve que repetir todo el proceso, pero haciendo primero la rosca.

Cometí otro fallo, por ignorancia. Debería haber hecho la rosca sin sacar el vástago del mandril. De esta manera, todo habría quedado bien concéntrico, pero... fue precisamente en esta ocasión, cuando aprendí esta lección.

Sin mas, espero que os guste.

El reloj acreedor a esta reparación, estaba hecho unos zorrillos.

Este es, tal como estaba, recién comprado.

A este reloj le faltaba la tija. El problema es que no hay ningún punzón que identifique al fabricante, por tanto, no se como encontrarla.

Una opción que parece interesante es fabricarla. Al fin y al cabo, el ajuste de una tija dentro del reloj, no es de los mas complejos.

Aun sin tener el modelo de tija, tomando medidas en el movimiento, se puede reconstruir las dimensiones que esta debe tener.

La materia prima será un clavo, mas que nada porque tenia unos cuantos a mano (resto de un bricolaje casero)

El trabajo principal será de torno, como carezco de el (espero que no por mucho tiempo), preparo un mini-taladro, sujeto en con una bancada a la mesa de trabajo. Esta maquina, para tornear piezas sencillas, ha demostrado ya su utilidad.

Para comenzar, en el torno, se rebaja el extremo de la varilla, donde ira la rosca que sujeta a la corona. Esta varilla debe ser de 0.84 mm de diámetro. La longitud, muy pequeña. En la misma operación, se da una pasada para eliminar las irregularidades en el resto de la varilla.

Para hacer esta rosca se usa una herramienta llamada “terraja”.

Esta herramienta tiene una serie de orificios, de diámetros crecientes, que en su interior tienen hecha una rosca.

Para fabricar la nuestra, con el vástago del tamaño adecuado, se introduce en el orificio que corresponda a su diámetro, mientras se va girando. La rosca del interior del orificio de la terraja va tallando una rosca en el vástago.

Una herramienta muy similar se usa para fabricar tornillos o varilla roscada en mecánica general. La única diferencia que existe, aparte del tamaño, es que en las terrajas grandes, que son individuales, una terraja para cada diámetro, trabajan cortando el metal, para fabricar la rosca, mientras que en las de relojería, no lo cortan sino que lo deforman.

Como no tengo terraja, hay que bricolar una.

Antiguamente era usual que cada relojero fabricase su propia terraja. En una chapa de acero, se taladraban los orificios y después se hacia la rosca dentro de ellos, usando para esto un tornillo, ya hecho, que debía ser de buen acero.

Para hacer la rosca de la terraja, puedo usar alguno de los varios trocitos de varilla roscada que guardo, precisamente de las tijas que he ido comprando y poniendo en anteriores reparaciones.

He hecho varios orificios por si necesito repetir la operación del paso de la varilla, para tallar mejor la rosca.

La varilla roscada es muy fina, 0,84 mm de diámetro y debemos hacer bastante fuerza con ella, aun estando bien aceitada, para facilitar el movimiento. Por este motivo, conviene hacerle unas facetas en un extremo, para que al sujetarla con el mandril, no pueda resbalar.

Al final, después del trabajo de pasar varias veces por la chapa, se acabaron rompiendo estas facetas, ya cerca de terminar, así que se terminó sujetándola con unos alicates.

Algo muy importante es recocer el acero antes de intentar tallar la rosca. Esta opresión facilita enormemente el trabajo. Cuando ya esté hecha la rosca, templando la pieza, le daremos la dureza necesaria para que pueda deformar el otro metal.

Antes de empezar, hay que templar la chapa, para darle dureza. También hay que recocer la varilla, y esto es particularmente importante, para ablandarla y facilitar que pueda deformarse.

Después de pasar por el orificio, ya se puede ver de forma incipiente, poco marcada, la que será la rosca de nuestra tija.

Tras pasarla varias veces, usando además otro orificio distinto, nuestra varilla queda con su rosca mejor tallada.

Puede que la rosca no sea tan perfecta como estamos acostumbrados a ver en las tijas comerciales, pero sin duda será suficiente para sujetar la corona correctamente.

Hemos hecho primero la rosca porque, para tallarla en la varilla, hay que hacer bastante fuerza. Si hubiésemos hecho primero los entalles que tiene una tija, al hacer la fuerza para tallar la rosca, fácilmente se rompería por su parte mas fina.

Ya esta terminado el trabajo de la terraja

Es momento de pasar al torno, también improvisado.

La pieza debe sujetarse forzosamente con la rosca hacia fuera.

El trozo que quedará entre la rosca y la ranura para el tirete es muy corto, insuficiente para sujetar la pieza con solidez.

Esto no es banal, si pudiese sujetarse al revés, se podría ir probando la pieza en el propio reloj o en los piñones, para estar seguros de que son correctas sus medidas.

Lo primero que hacemos es rectificar toda la varilla al que será el diámetro de esta en su parte mas gruesa, en este caso 1,40 mm. Intentamos que quede lo mas uniforme que podemos. Con los diversos rebajes que hagamos, el diámetro ira disminuyendo cada vez mas en algunas partes.

Esto tiene su importancia. Por este motivo debemos empezar a tallar por la parte mas alejada del amarre al taladro, ya que conforme el trabajo avance, la resistencia de la varilla será menor cada vez, impidiendo hacer retoques en las partes ya realizadas.

Por tanto, tallamos primero la ranura para el tirete. Después la zona donde irán los piñones deslizante y de canto, es de 0,95 mm de diámetro. Ya se va viendo la forma de la tija.

El siguiente trabajo es limar la zona del piñón deslizante para darle sección cuadrada. En este caso, las caras deben tener 0,70 mm de lado.

En el torno, esta operación se hace con un accesorio especial, El rodillo de limar. Es un rodillo que se coloca en el amarre para el apoyo de los buriles. Sobre él se apoya la lima, manteniéndola así paralela a la varilla. De esta forma, evitamos que inadvertidamente la forma del limado sea de cuña.

Alguien con mucha habilidad al limar, podría prescindir de esta pieza, pero como no es este mi caso, he preferido improvisar una pieza sustituta, realizada en madera. Ya de paso, un cierto montaje, evita que la lima se “coma” también la zona para el piñón de canto. Esta es una precaución que le da a la tija muy buen aspecto.

En esta foto podemos ver el montaje. Puede verse también como el clavo que hace las veces de “rodillo” tiene marcas de la lima, ya que giraba muy mal.

También hay que sujetar la pinza del taladro, mientras se lima, y darle una rotación de 90 grados cada vez, para que las facetas queden perfectamente a escuadra. De no ser así, el piñón deslizante no llegaría a deslizar, se atascaría.

Como curiosidad puede verse como la rosca ha quedado completamente descentrada en la varilla. Esto se debe a que cada vez que sacamos la pieza de la pinza del taladro, como cuando hicimos la rosca, al volver a ponerla otra vez en la pinza, siempre queda en distinta posición, muy poco, pero distinta.

No habría ocurrido esto si hubiésemos hecho la rosca sin sacar la varilla del taladro.

En este caso, alguien con mucho tacto notaria que al girar la corona, el movimiento no es perfectamente circular, sino que también se desplaza lateralmente. Claro que si no se lo decimos, es difícil que lo llegue a notar.

La ultima parte que queda por hacer es el extremo mas fino de la tija que entrara, debajo del rochete de coronan, entre la platina u el puente del barrilete. En este caso el diámetro es de 0,60 mm, es un tamaño muy muy parecido al cuadradillo. Hacemos ya un cuello para desprender la nueva tija de la pinza del taladro.

La primera prueba es muy satisfactoria. El tamaño ha quedado casi perfecto. El tirete engrana bien, y tiene la movilidad suficiente para ir a sus dos posiciones. En la mas interna, el cuadradillo de la tija llega casi hasta el final del hueco para los piñones.

La otra prueba es el ajuste de los piñones.

El piñón de canto entra demasiado suelto, baila un poco, algunas centésimas de milímetro. Esta parte se torneó a 0.95 mm, tal vez hubiese sido mejor hacerla a 1 mm y después corregirlo con lija. En todo caso, este desfase es muy pequeño y no me va a quitar la alegría de ver la pieza terminada.

El piñón deslizante no entra. Medidos con el calibre el grosor del cuadradillo, en un sentido da 0,72 mm y en el otro 0,74 mm (al hacerlas se buscaba 0,70mm)

Montada la tija en un pequeño mandril, con lija de agua grano P240, rectifico el lado del que es mas grueso. Al final cuando quedan los dos a 0,72 mm ya entra en la tija, primero hasta la mitad del recorrido, después del todo y con suavidad. Con esta operación, además, se gana en lisura en esta zona, que tenia muchas rayas producidas por el limado.

En este lijado intento trabajar con una gran suavidad. Al fin y al cabo, la superficie a lijar es ínfima. Además, cuando veo el cuello que tiene la tija, para el tirete, imagino la cara que se me quedaría si llego a romperla. También limo un poco la punta de la tija, que había quedado muy sucia al romper el metal.

Otra imagen con los dos piñones en la tija.

Para finalizar, con rojo de pulir, froto un poco en esta parte que el mandril deja al aire. Hubiese quedado precioso con un acabado a espejo, y además mas resistente al oxido, pero, o bien por estar demasiado cansado o por ser un poco “dejado” de momento se ha quedado así, tal como se ve.

Las ultimas imágenes, puesta, con todo el sistema remontuar, en las dos posiciones que tiene, con una corona que tenia suelta por ahí.

No hay fotos del reloj montado porque esta era solo una de las varias averías que tiene.

Dejo sin cortar la rosca que sobra de la tija. Es posible que se presente un problema debido a que las primeras vueltas de rosca, no están bien marcadas, y, por la forma de la carrura, la corona debe quedar muy próxima a esta zona.

En próximos días continuare con las otras averías: Una espiral que esta deformada de una manera muy extraña y la rotura del tornillo del árbol del barrilete, también por un motivo que resulta muy chocante.

Como siempre, espero que os haya entretenido.

Un saludo.